的深汕西高速公路改扩建项目(以下简称“项目”)紧扣“智造深汕,引领扩建”理念,以科学技术创新推动了工程质量和效率的双提升。

项目由广东省交通集团有限公司投资建设,于2019年底正式动工,全线按照双向八车道高速公路标准实施改扩建,预计2024年建成通车。项目积极贯彻落实“把握高水平发展根本要求,着力推动质量变革、效率变革、动力变革”的要求,以创新低碳的技术为项目提质增效。

为打造行业样板工程,项目积极研发推广“十大全国首创技术”,以实现智能建造技术质的突破,进而有效促进行业升级、带动智能制造装备迭代,为推动高速公路改扩建高水平质量的发展,探索出了一条以标准化、工厂化、装配化、机械化、信息化、自动化为核心的人机一体化智能系统新路径,为高速公路改扩建项目提供了可借鉴的“广东样板”。

在标准化设计的基础上,24小时连续自动化生产、产能提升5倍……作为“十大全国首创技术”之一,小型预制构件全自动化生产线的投用让项目建设跑出了“加速度”。

项目点多、线长、面广,结构物多,路基、边坡和隧道排水沟砌筑等工作十分繁杂,小型预制构件需求量达608.5万块。小型预制构件全自动化生产线恰恰解决了小型预制构件种类多、数量大的问题。

“这套自动化生产线个模具同时运转,每天能完成1.6万件小型预制构件。”广东省高速公路有限公司深汕西分公司扩建管理处总工程师邱志雄介绍,该流水线各功能区通过信息与通讯技术智能联接,再配合机械臂、传送带等机械介质,可使集中加工、集中生产、集中供应的效用得到最大发挥,且该生产线不受场地和天气影响,能轻松实现24小时连续自动化作业,大幅度的提升了作业效率,拉满施工进度条。

除小型预先制作的构件全自动生产线条生产线,包括轻型全高度系列装配化预制挡墙生产线、基于大型振动台无人工振捣技术的桥梁预制构件人机一体化智能系统生产线、公路隧道钢拱架全自动加工生产线、基于“先进制造设备+智能生产监控平台”的沥青路面集料设计化生产线,引领高速公路建设领域采用新技术、新工艺,有效发挥流水线在施工生产中的重要作用。

在项目高效推进的同时,流水线化生产也带动了相关产业链的发展。据了解,小型预制构件全自动化生产线家设备生产厂商从事设备制造,生产预先制作的构件达32.5万立方米;装配化预制挡墙生产线家设备生产厂商合作,生产预制挡墙达9630平方米;采用广东首创中型预制构件的新泽西护栏生产线家设备生产厂商进行技术升级,生产预先制作的构件达11.12万立方米,涉及预制梁生产线片。

项目沿线所经区域断裂构造复杂,地质条件差,同时面临多次大修后既有路面刚柔耦合结构组合多样、新建大跨扁平隧道群地质条件差、跨海特大桥拆除重建施工组织复杂等难题,项目实施技术难度极高。

为保障实施工程质量,稳步推进建设进度,项目注重创新驱动,通过智能举措,全方面推进装配化施工,努力打造“智慧新扩建”品牌。

桩梁一体化智能造桥机在梅陇大桥建设中的应用,就是项目这一理念的生动体现。梅陇大桥全长5487.2米,共需1368根预制管桩,架设684片预制盖梁及2736片预制双T梁,建设难度大,是项目的关键控制性工程之一。

▲项目首次将“一洞九线”全工序大型机械化配套施工用于隧道施工,实现了隧道建设的全流程机械化。

为实现大桥高质量建设,项目自主研发了桩梁一体化智能造桥机,可以同时提供预制管桩悬臂施工作业面、盖梁支撑作业面、盖梁支撑施工作业面、预制梁板吊装作业面4孔作业面,打破了单孔作业面施工的局限性,实现了桩基础、桥梁下构、梁板架设等多个工作面协同作业。桩梁一体化智能造桥机的研发应用,使得梅陇大桥单跨施工仅需5天,比传统桥梁施工效率提高了至少3倍,并且无需修筑施工便道,不占线外用地,避免了对鸟类栖息地植被的破坏,同时大幅度减少了搭设、拆除栈桥的建设成本,降本增效明显。

在隧道施工中,项目借鉴高铁施工的成功经验,采用单洞四车道山岭隧道全工序机械化施工方式,在以左线米的城仔山隧道为首的隧道群推行机械化施工。“对于长距离大深埋的长大隧道施工来说,提升安全性的最优选择是采取机械换人的方式。”

项目鲘门办事处工程办主任李晓华介绍,在城仔山隧道施工全套工艺流程中,项目全国首创单洞四车道山岭隧道全工序机械化实施工程技术,应用隧道全结构全尺寸质量可视化智能管控系统,共设置超前地质预报、开挖掘进等9个工序作业线,并在每条作业线上配套机械化设备,如全电脑三臂凿岩台车、悬臂式掘进机、混凝土湿喷机械手等。项目首次将“一洞九线”全工序大型机械化配套施工用于隧道施工,实现了隧道建设的全流程机械化。较传统隧道施工工艺,该技术可将效率提高约两倍,符合安全快速、绿色耐久高品质建造的隧道施工要求。

这些举措有效提升了项目的工业化水平,在高速桥梁、隧道工业化建设等方面作出了有益探索,并为同类型高速公路桥梁、隧道高质量建设积累了可供借鉴的经验。

在项目边坡防护施工现场,几名工作人员正在操作着两台拥有“长手臂”的“大家伙”——锚固台车、开槽格构梁安装综合作业车,精准划定边坡上的每一块“田字格”。

项目沿线地形起伏多变,边坡最大高度达51米,复杂的地质条件对边坡防护施工提出了更高的要求。为此,项目专对于边坡防护设备开展技术攻关,并全国首创由一台锚固台车和一台开槽格构梁安装综合作业车组成的边坡锚杆锚索框架格梁装配化施工成套设备,实现边坡机械化施工领域的“零突破”。

在将坡面开挖完成并整平底部平台后,具有多功能作业模块的综合作业车率先“登场”,在坡面上开出一道道垂直交错的槽沟。锚固台车紧随其后,在槽沟交错处迅速钻孔的同时,安装锚杆并在孔内注浆,为边坡搭建“骨架”。随后,综合作业车再次“上场”,通过机械臂架的快换接头接换机械抓手,进行格构梁安装等作业,如此便完成了单级坡防护施工。依次循环,项目真正的完成了边坡“开挖一级,防护一级”,在保证施工有序进行的同时有力保障了施工安全。

“传统边坡防护施工多以搭设支架、人工开槽、现浇成型为主,通常要12人至15人,17米长的单条纵梁施工就要耗费108个工时,施工周期长。”李晓华介绍,自主研发成套机械化装备后,施工现场不再搭设平台支架,整套流程仅需两名机械操作手和5名实施工程人员,大幅度减少了材料和人员投入,以单条纵梁施工为例,时间可被压缩到20.4个工时,效率提高了近5倍,大大加快了施工进度。同时,项目还大范围推广预先制作的构件工厂化生产、现场组装,解决了传统现浇施工中工人劳动强度高、成品外观品质把控难等问题。

除此之外,项目基于先进“制造设备+智能生产监控平台”打造沥青路面集料设计化生产线%高标准工厂化自加工和高效化的全线资源配置,使生产效率和工程品质大幅度的提高,为全国高速公路改扩建项目建设提供“广东经验”。

预制构件流水生产线、装配化施工模式、高精施工设备……如何让诸多“齿轮”紧紧咬合协同运转,还要依托信息化管控模式。

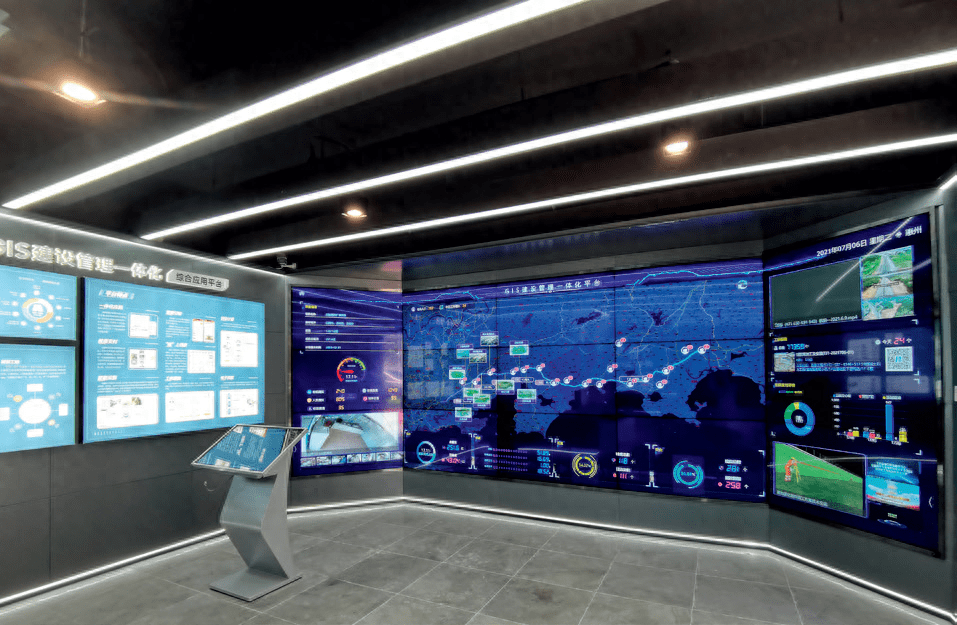

以“建管养一体化”为核心理念,项目研发基于GIS的建设管理和运营养护一体化平台系统,使之在建设期,以“实人、实地、实时、实物”现场工序管理为抓手,并利用平台内二维码技术,细化各工序管理,控制关键质量指标,实现计量与工序对接的全过程管理。同时,项目还启用“数字签名”与“电子档案”,优化施工监管步骤,提高管理效率和项目智慧管控水平。

如在预制梁板的生产的全部过程中,项目制定管理办法明确关键指标、量化考评指标,并利用平台对梁板生产全过程溯源,从而依据考评结果按质支付资金。该做法有效保证了梁板在生产到支付全周期中的质量,为打造优质工程奠定了良好基础。

在改扩建完成后的营运期及养护期,项目将基于智慧公路架构和高精度底图,构建“智慧感知—智慧管控—智慧应急智慧数据资产”的高速建管养一体化平台系统,提升深汕西路段整体营运管理和服务水平,实现工程全过程智慧管理,为项目高质高效推进加上“保险栓”,也为打造全新的智能化高速公路改扩建工程提供样本。

信息化管控只是项目通过创新促进工业化建造的一个缩影。“通过系统化集成化的创新,构建起高标准、高效率的工业化建造模式。”邱志雄说,“在总体设计的基础上,要围绕工业化建造模式做标准化设计,再从设备、场地规模等方面出发进行配套,这是我们对未来探索的新思路。”根据这一思路,项目在设计标准化的基础上,形成了先工厂化预制构件,再通过装配化、机械化施工,辅以信息化管控的智能化建设模式。

项目建成通车后,深汕西高速将作为深圳对东发展大动脉与国家综合立体交通网规划中“六轴七廊八通道”的重要组成部分,加强完善粤港澳大湾区交通基础设施,对助力深圳建设中国特色社会主义先行示范区和广东省“一核一带一区”区域发展新格局的形成具备极其重大意义。未来,随着交通基础设施建设技术的持续不断的发展,项目工业化、智能化的理念将在公路建设中有更广泛的体现与应用,进一步引领公路行业发展。返回搜狐,查看更加多